点燃技术“引擎” 破解施工难题 发布时间:2020-09-16 15:12:02 来源:本站 阅读:24700

集团公司各在建工程持续推进项目标准化建设,提升精细化管理水平,积极探索、大胆实践,充分发挥技术引领作用,全力推进工程建设。

一公司承建的千峰路南延建设工程雨水泵站及调蓄池施工工程位于千峰南路南中环街交叉口西南角地块,是2020年太原市重点市政工程项目,也是集团公司继水西关街泵站、康乐街雨水泵站之后承建的施工难度最大的工程项目。该雨水泵站主体包括调蓄池和泵站两部分,为全地下结构。施工中,项目部积极改进技术、提升效率,推动工程顺利进展。针对泵站基坑属于危险性较大的分部分项工程,项目部主要采取地下连续墙加预应力锚索体系和地下连续墙加钢筋混凝土、预应力钢管内支撑体系两种方式进行基坑支护。地下连续墙加预应力锚索体系是在基坑内布置474根钢筋混凝土灌注桩、77口网眼钢管降水井、42口观测井,120幅地下连续墙,分设三到四层共756道预应力锚索,腰梁采取暗梁设置,阳角处设内角撑梁以保证支护效果。地下连续墙加钢筋混凝土、预应力钢管内支撑体系是由于在阳角处受群锚影响,采取地连墙预应力锚索效果较差,因此在共六幅地连墙处采用分为上层钢筋混凝土支撑、中下层预应力钢管支撑的内支撑方式,再加一道预应力钢管换撑。同时,该工程采用BIM技术,通过提前的模拟建造工程规划场地布置、精确建立模型,检查管线、梁、柱的三维空间位置等手段辅助施工。

二项目部承建的府城文道历史文化改造项目(杏花岭区示范段)市政配套工程,全长1.5公里,自6月开工以来,面对场地狭小、老旧管线“跑冒滴漏”现象严重等问题,项目部人员潜心研究施工方法,利用最短时间将施工效果达到最优化。工程全线地处城区小街巷,现状道路狭窄,管线错综复杂,开挖过程中因老旧管线位置不明,导致周边停水停电情况时有发生,施工人员及时调整思路,改变以往施工惯例,重新组织施工计划,主动联系自来水管线单位提早进场施工,及时调整管线位置,为沟槽开挖作业打下坚实基础。在施工前期,因地下老旧管线年久失修,极易发生施工安全隐患,且道路两侧文化古迹较多,需着重加以保护,项目部针对现场地质情况较差,且地下水位较高的情况,经过仔细检测研究后,编制了有针对性的施工方案,采用拉森桩与高压旋喷桩两桩结合的方式进行施工,有效降低地下水位、加固周边土体,既保护了现状建筑物也确保了工程施工质量。与此同时,十四项目部承建的钟楼街片区改造市政配套工程(北片区)及八公司承建的迎新西一条等五条道路改造工程均在施工中采用了拉森桩与高压旋喷桩两桩结合的施工方法。

三公司承建的城南退水渠雨污水分流及道路改造工程地处老旧居民区,工期紧、任务重,项目部从难处入手,攻克各个施工难题。在新泽巷施工中,污水管线设计终点位于新泽巷新建路交叉口,管道设计埋深为4米,原先设计将现状城南退水渠采取大开挖破除,待污水管道完成后对其进行恢复,但施工人员发现现状城南退水渠承载着太原南部整体污水系统,水流量非常大,且两侧分布多种管线,大开挖难度很大。项目部经过比对优化并在与设计及业主单位沟通后采取顶管施工方法。因新建路为城市主干道,交通流量大,有关部门要求封闭一侧车道进行施工,但该处地质为流沙土质,土质流动性大、土体稳定性差,且地下水位仅1.5米,项目部因地制宜,结合实际情况使用高压旋喷桩进行降水支护,并配合交替使用水泥—水玻璃双液浆和改性水玻璃浆液两种注浆材料进行加固处理,有效缩短了土体固结时间,改善了土体质量,确保施工顶管工作坑的安全。同时,因此段封路施工时间仅为10天,为在规定时间内完成施工节点,项目部决定采用沉井逆作法进行施工,将沉井分阶段进行制作施工,采取由上至下的形式,逐层进行土方开挖、井壁钢筋制作安装、井壁模板安装及井壁混凝土浇筑作业,养护达到要求后再开挖下一层土方,直至达设计要求深度封底,保证了工程按时间节点要求稳步推进。同时,三项目部承建的通达街排水改造工程使用高压旋喷桩进行降水支护,并采用了沉井逆作法进行施工。

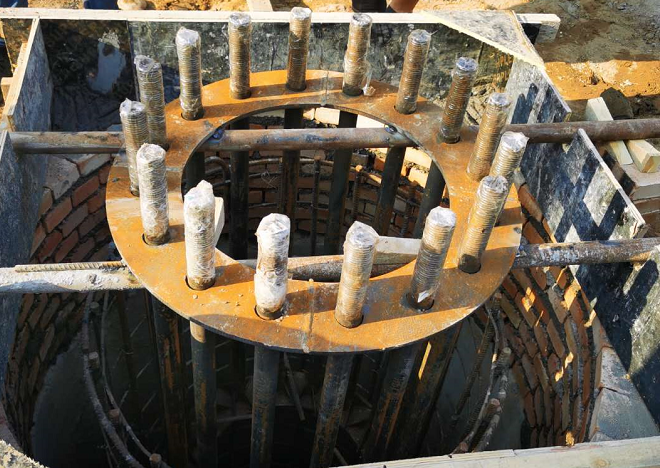

十三项目部承建的桃园四巷片区道路改造工程地处老城区,地下水位高,基础埋深较深,土质为淤泥质软土,且道路两侧分布高压电杆。施工中,项目部不断创新施工工艺,改进施工技术,为工程的顺利完工奠定了坚实的基础。为配合市政府进行无缆化社区改造施工,需在新建路桃园四巷路口打设一处电缆钢杆基础,该钢杆基础为直径1.8米,埋深5.7米的钢筋混凝土结构。由于紧邻高压电杆,无法采用常见的基坑施工方法,经过技术人员讨论分析,项目部决定采用沉管工艺进行施工。施工中,需在基础位置挖设外径2.5米、深度1米的基坑内垂直放置内径1.5米,长度2.5米的企口混凝土管,项目部采用机械配合人工挖土的方式进行管道下沉施工。为加快施工进度,施工人员采用三班交替24小时不间断施工的方法,经过3天4夜的日夜奋战,顺利将2根2.5米长的预制混凝土管沉入指定深度。随后,通过安插片石稳定管基,浇筑混凝土进行沉管封底,待基坑底部混凝土达到规定强度后,按设计高程吊装并固定钢筋笼,最终圆满完成了钢杆基础的施工任务,为工程质量和施工安全提供了有效保障。